核心速览

本文介绍了一种利用连续流微反应技术合成三乙膦酸铝的新工艺,该工艺具有反应条件温和、效率高、转化率高,适合工业化生产的特点。

研究背景

· 研究问题:三乙膦酸铝是一种广泛使用的有机磷类杀菌剂,但传统的合成方法存在反应时间长、副反应多、能耗高、安全性差等问题。因此,开发一种新的合成工艺,以提高反应效率、降低能耗和副反应,同时提高产品的纯度和收率,对于实现三乙膦酸铝的绿色清洁化生产具有重要意义。

· 研究难点:在传统合成方法中,由于酯化反应放热剧烈,易造成局部过热或系统飞温现象,存在反应失控风险。此外,亚磷酸二乙酯在有水、强酸性及温度高的条件下极易分解,导致副产物多,反应时间长,影响生产效率。原料的不充分反应还会造成三废排放量大,给环保处理带来困难。

· 文献综述:文献及专利报道了合成三乙膦酸铝原药的方法,但这些方法存在原料浪费、反应时间长、收率和纯度不高等问题。目前市场报道产品总收率最高为95%,含量为98%,但原料的不充分反应导致三废排放量大,不利于绿色清洁化生产。连续流微反应技术作为一种新兴的有机合成研究热点,通过其独特的微通道结构,可以实现传质与传热过程的强化,大幅缩短反应时间,提高反应效率,同时显著提高体系温度和浓度的均一性及可控性,降低副反应的发生,提升反应的本质安全。

实验部分

· 仪器与试剂:实验使用了多种仪器和试剂,包括高效液相色谱仪、离子色谱仪、旋转蒸发仪、微通道反应器、电子天平、机械搅拌器、四口烧瓶、恒温水浴锅、真空泵和低温循环制冷机。所用试剂包括三氯化磷、无水乙醇、氨水、硫酸铝等,均具有较高的纯度。

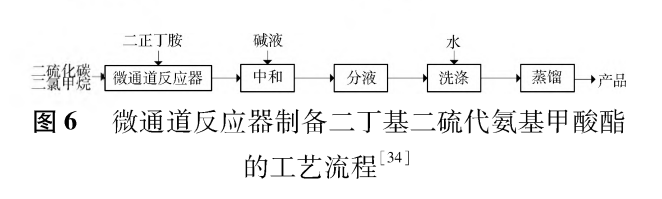

· 中间体合成:首先在微通道反应器中合成中间体1,即亚磷酸二乙酯。通过泵将三氯化磷和无水乙醇按一定流速比泵入反应器,反应温度设定为20℃,停留时间为2秒,通过HPLC监控反应完全。收集的液体产物经过气液分离,回收氯化氢和氯乙烷气体,得到中间体1。

· 三乙膦酸铝合成:将中间体1与氨水在微通道反应器中反应,生成亚磷酸二乙基铵盐。随后,将此盐与硫酸铝进行复分解反应,得到三乙膦酸铝。反应温度设定为80℃,保温反应1小时,之后降温至20℃以下进行抽滤、淋洗和干燥,最终得到产品三乙膦酸铝。

结果与分析

· 反应停留时间优化:研究了中间体1和中间体2的反应停留时间对反应结果的影响。对于中间体1,反应停留时间优选为2秒,因为随着停留时间的延长,中间体1的含量会逐渐降低。对于中间体2,反应停留时间优选为10秒,因为此时转化率可达到100%,合成时间从数小时缩短至秒级。

· 反应温度优化:实验中对反应温度进行了优化,但具体的数据和结果未在文档中给出。需要根据实验数据来确定最佳的反应温度。

总体结论

· 工艺条件优化:通过连续流微反应技术,成功开发出一种新的三乙膦酸铝合成工艺。该工艺条件温和,反应速率和转化率高,适合工业化生产。产品纯度和总收率均超过98%,显著提高了反应的本质安全性和生产效率。

· 环境与经济效益:新工艺大幅缩短了反应时间,减少了副反应的发生,降低了三废排放量,有利于环保处理和绿色清洁化生产。同时,连续流微反应技术的应用,减少了能源消耗和设备要求,具有良好的经济效益和社会效益。

Copyright © 2014-2024 武汉国新微通道反应器有限公司版权所有备案号:鄂ICP备2023002181号-2网站地图

扫一扫咨询微信客服

扫一扫咨询微信客服