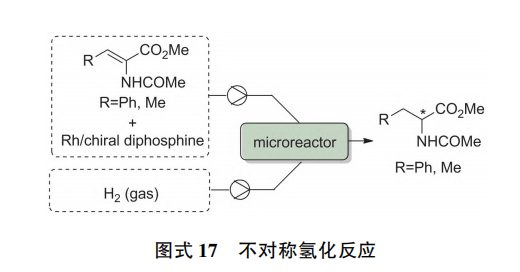

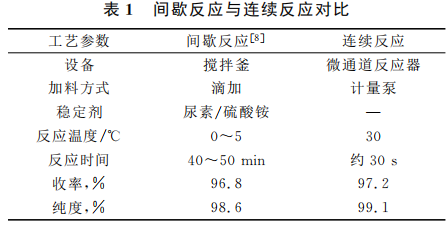

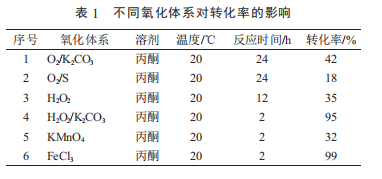

聚醚多元醇是一种重要的低聚物,由环氧乙 烷(EO)和环氧丙烷(PO)等环氧化物开环聚合(ROP) 而得,多用于生产软质聚氨酯泡沫,也可用于表面 活性剂和润滑剂,在航天、建筑、纺织、汽车等领域 都有着广泛的应用 。目前工业上主要使用碱金属 氢氧化物催化剂和双金属氰化物络合催化剂(DMC) 来催化环氧化物的开环聚合,其中由DMC催化得 到的聚醚多元醇具有分子量较高、不饱和度较低、 催化剂残余量较低等优点 ,被广泛用于工业生 产。文献 认为DMC催化环氧丙烷开环聚合的机 理包括链引发、链增长和链转移三个过程。如式(1)~ 式(4)所示,在引发阶段,催化剂 DMC 首先与起始剂 ROH配位形成中间体ROH·DMC,进而与单体PO反 应使之开环,并形成活性链;而后,单体 PO 不断地 配位至活性链而使聚合物链增长;同时,活性链与 休眠的聚合物链之间又不断地进行链转移反应。 链增长与链转移存在着竞争关系,链转移与链增长 的速率比越大,不同链长的活性链的增长机会越均 等,聚合产物的分子量分布(MWD)也就越窄。此外, 在引发反应的初始,也存在着起始剂与单体在DMC 空位上配位的竞争。起先,少量DMC上的空位均被 起始剂占据;加入单体后,单体需与起始剂竞争,取 代 DMC 配位点上的部分起始剂才可与邻位上的中 间体反应,形成聚合活性中心。因而聚合反应的初 期,存在着未见单体消耗的诱导期;单体配位到 DMC空位上的速度越慢,诱导期也就越长 。在传统的釜式法聚合反应中,由于环氧化物开 环聚合反应速率快 、放热量大 ,且在诱导期内不 聚合或者缓慢聚合,在诱导期结束后聚合速率又突 然加快,放出大量热,易导致反应釜的爆炸,故工 业上不得不采用“饥饿聚合”的方法,即通过控制单体的进料速率来控制反应的放热速率。但是这种 方法反应时间长、效率低,所以寻找一种反应效率 高且安全可行的方法尤为重要。 微通道反应器(MCR)具有混合效果好、传热效率高等优点。据报道,微通道反应器不仅比表面积大,而且传热系数可以达到5~25 MW/(m3 ·℃), 因而有不少研究将 MCR 用于强放热的反应体系, 用于聚合物合成的报道也越来越多。Iwasaki等最早在微通道反应器中实现了自由基聚合,并得到了聚甲基丙烯酸苄酯、聚甲基丙烯酸甲酯和聚丙烯酸丁酯等产品,探究了微通道反应器的换热能力对分子量分布的影响。对于环氧化物开环聚合这种强放热的聚合反应,也陆续有一些研究报道,如 Furuta 等在微通道反应器中,以烷氧基阴离子为引发剂,实现了环氧乙烷的开环聚合, 30 在停留时间 min 内获得了数均分子量在 400~2000 的窄分布聚乙二醇。Rupp 等环氧乙烷与辛醇阴离子开环聚合的反应动力学则在微通道反应器内研究了 ,在130~240℃的范围内,建立了环氧乙烷消耗量随停留 时间变化的数值模型。 对于聚丙二醇的制备,本课题组 Zhao 等 在微 通道反应器中实现了环氧丙烷的本体开环聚合,并深入研究了诱导期、转化率、分子量以及分子量分 布的影响因素,制备出了分子量在 2000~3000 的聚 丙二醇。相比于釜式反应器中丙二醇开环聚合,获得分子量为 2000 的聚丙二醇需要 1.2 h ,而他们的研究使用微通道反应器获得相同质量和相同分子 量的聚丙二醇仅需要0.22 h。然而,研究也表明,要制得更高分子量的聚丙二醇,反应时间势必要更长,这时反应体系的黏度会越来越大,微通道反应器的压降也会升高,严重时可能会堵塞管道。同时 制备高分子量聚醚所需的单体与起始剂的高浓度 比也会带来高反应热,导致环氧化物单体气化,破坏反应体系的正常流动,限制了微通道反应器在制备高分子量聚丙二醇制备中的应用。为此,本文通过引入溶剂来降低反应体系的黏度,采用分段进料的方式模仿“饥饿聚合”,以控制反应放热,进行高分子量的聚丙二醇的制备,并考察了反应条件对反应转化率、聚合物分子量及其分布的影响。

Copyright © 2014-2024 武汉国新微通道反应器有限公司版权所有备案号:鄂ICP备2023002181号-2网站地图

扫一扫咨询微信客服

扫一扫咨询微信客服