二叔丁基过氧化物,又称过氧化二叔丁基,化学式为C8H1802,是一种有机化合物,无色液体,能与苯、石油醚等有机溶剂混溶,不溶于水。主要用作合成树脂引发剂、光聚合敏化剂、橡胶硫化剂、柴油点火促进剂,也用于有机合成。

常规制备二叔丁基过氧化物的方法是釜式工艺进行合成,本次我们尝试用连续流工艺合成二叔丁基过氧化物,并对比两种合成方式在优劣势。

釜式工艺合成二叔丁基过氧化物

反应过程

在装有搅拌器、温度计、滴液漏斗的反应瓶中进行实验,加入叔丁醇222g (3.0mol),70%的硫酸140g,搅拌下冷却至﹣2~-8℃。慢慢滴加27%的过氧化氢126g ( 1.0mol ) 和 400g 浓 硫 酸(4.0mol),约1.5g加完。加完后继续搅拌反应3h。分出油层,水洗,再用30%的氢氧化钠溶液洗去叔丁基过氧化氢,而后水洗,无水硫酸镁干燥,过滤,得二叔丁基过氧化物,产率90.5%。

需要注意的是在釜式反应中,理论活性氧含量要达到10.9%,其与还原剂接触或受到撞击后会发生爆炸,所以制备的过程中要格外注意安全。

连续流工艺合成二叔丁基过氧化物

反应过程

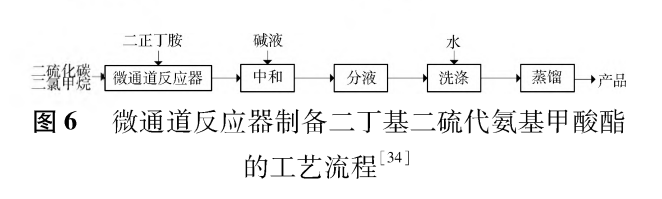

合成过程中,将原料分三股进料,叔丁醇:30%双氧水:浓硫酸当量比为1:033:2;反应液在碳化硅板式微通道反应器中反应时可以很好的将温度控制在40℃内(反应温差前后不超过3.5℃),控温精准;反应液在微通道反应器中保留时间2min,板式微通道独特的流道又大大为反应提供了充分碰撞,充分反应;有效的提高了反应效率和收率,使得二叔丁基过氧化物的收率最终可以达到93.6%。

工艺优劣势对比

传统釜式合成二叔丁基过氧化物所需时间为3个小时。

连续流工艺合成二叔丁基过氧化物所需时间仅需2分钟。

釜式工艺收率为90.5%。

连续流工艺收率为93.6%

在釜式工艺合成过程中,要在低温下缓慢滴加,滴速过快会导致反应过热发生爆炸等安全事故,而连续流工艺则可以精确控制进料,加上反应通道都是独立存在的,所以其安全性全性更高。

釜式工艺是间歇式生产,而连续流工艺可以做到连续不断的生产,其生产效率要远高于釜式工艺。釜式工艺操作步骤繁多,而连续流则相对简单,更利于产业化放大,以及实现自动化操作生产。

使用连续流技术合成二叔丁基过氧化物,大大提升反应速率,产品收率由90.5%提升至93.6%,不仅简化了反应流程,还能提高合成的效率和反应的安全性。

Copyright © 2014-2024 武汉国新微通道反应器有限公司版权所有备案号:鄂ICP备2023002181号-2网站地图

扫一扫咨询微信客服

扫一扫咨询微信客服